Se non distrugge, fortifica

Si dice che il primo casco da moto in plastica, stampato in Italia, sia stato costruito proprio da questa azienda bustocca. La stessa che confeziona le lenti per gli occhialini da piscina del famosiss

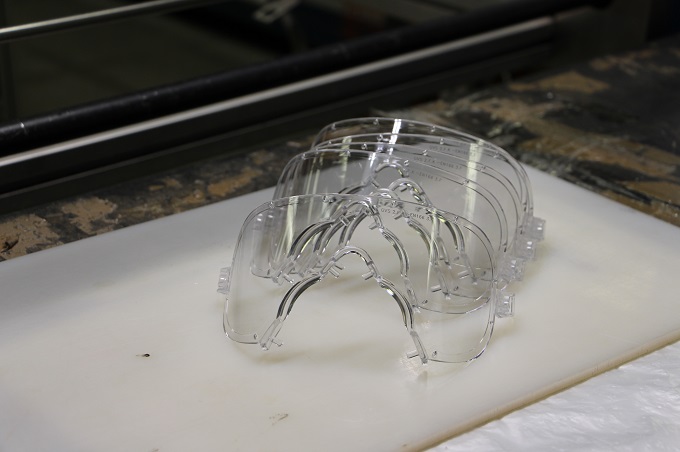

Si dice che il primo casco da moto in plastica, stampato in Italia, sia stato costruito proprio da questa azienda bustocca. La stessa che confeziona le lenti per gli occhialini da piscina del famosissimo nuotatore statunitense Michael Phelps, l’atleta più titolato nella storia delle Olimpiadi. Cos’altro? Lampade per il noto marchio di design Artemide, scudi e manganelli antisommossa per le Forze dell’Ordine e lanterne semaforiche per le Ferrovie dello Stato: questi alcuni tra gli svariati prodotti che Omnia Plastica realizza sin dal 1950. L’impresa a conduzione familiare di Busto Arsizio, fondata dall’imprenditore Pierino Castiglioni, in oltre sessant’anni di attività ha maturato competenze nella produzione di semilavorati plastici ricavati con processi di estrusione, colata e iniezione e particolari tecnici industriali in tecnopolimeri plastici. 25.000 m² di superficie, quattro diversi reparti attualmente in funzione, un fatturato annuo di circa 8 milioni di euro per 2.000 tonnellate di materiale lavorato: questa è Omnia Plastica, che per l’80% della sua produzione si dedica all’esportazione sui mercati esteri di Europa e sud-est asiatico.

Gli occhialini da piscina di Michael Phelps, pezzi di Ferrari. Ecco come la Omnia Plastica si è rialzata dalle ceneri di un incendio: investendo e andando alla conquista dei mercati esteri

Ciò che balza immediatamente all’occhio facendo due chiacchiere con chi vive tutti i giorni la complessa realtà di una tipica Pmi della provincia di Varese, tuttavia, non sono numeri, statistiche e bilanci, bensì cuore, passione e dedizione. “La cosa bella della famiglia Castiglioni è che sono molto generosi ed estremamente decisionali”, racconta Luca Maria Castellanza, Direttore Generale entrato a far parte di Omnia nei panni di semplice operaio ormai svariati anni fa. “Danno il tutto e per tutto per l’azienda”, prosegue poi Castellanza.

Tra i punti di forza dell’impresa, che da oltre 40 anni ha fatto dell’internazionalizzazione un vero e proprio cardine su cui puntare ed investire, ci sono flessibilità e capacità di trovare soluzioni, in tempi brevi, anche ai problemi più complessi. Come successe dopo la drammatica notte di venerdì 31 maggio 2013, durante la quale un incendio distrusse quasi il 30% dell’azienda. Dal reparto della polimerizzazione anionica, le fiamme si propagarono velocemente fino ad inghiottire un intero capannone, con tanto di impianti e circuiti elettrici fusi e gravemente compromessi: un danno di svariate migliaia di euro, che in poche ore rischiava di mandare all’aria il lavoro di una vita intera.

Livellatori a vite per cantieri navali in grado di sollevare intere imbarcazioni, scudi e manganelli antisommossa per le Forze dell’Ordine e lanterne semaforiche per le Ferrovie dello Stato: gli altri prodotti dell’azienda bustocca nata nel 1950

Dopo la scompenso, la paura e i problemi gestionali iniziali, però, la famiglia Castiglioni ed in particolare Osvaldo, figlio del fondatore Pierino, decise di rimboccarsi le maniche e ricostruire tutto da capo, senza pensarci troppo su. Attualmente ammonta a circa 2 milioni e mezzo il capitale reinvestito dalla Omnia Plastica nel risanamento della parte di azienda arsa dall’incendio di tre anni fa: una somma decisamente non indifferente di questi tempi. Riuscita a ripartire investendo in un settore difficile, competitivo e guidato da un alto costo del lavoro, dell’energia e delle materie prime, per giunta in un momento storico tutt’altro che semplice, l’impresa di Busto Arsizio ci ha creduto fino in fondo, arrivando ad avviare il primo dei nuovi impianti nel febbraio di quest’anno, anche grazie al sostegno produttivo di alcuni concorrenti tedeschi. Insomma, se non uccide, fortifica! L’approfondita conoscenza dei metodi di trasformazione delle materie plastiche, unita alla garanzia di una qualità costante, frutto di processi produttivi automatizzati e di procedure di monitoraggio da parte di personale sempre aggiornato, hanno consentito alla Omnia Plastica non solo di sopravvivere ad un “incidente di percorso” che poteva rivelarsi fatale, ma soprattutto di continuare a crescere oltre i confini nazionali.

“Da 44 anni scommettiamo sull’internazionalizzazione: abbiamo società nostre all’estero, in Inghilterra, Olanda, una piccola consociata in Germania, in Indonesia, in Sud Africa”

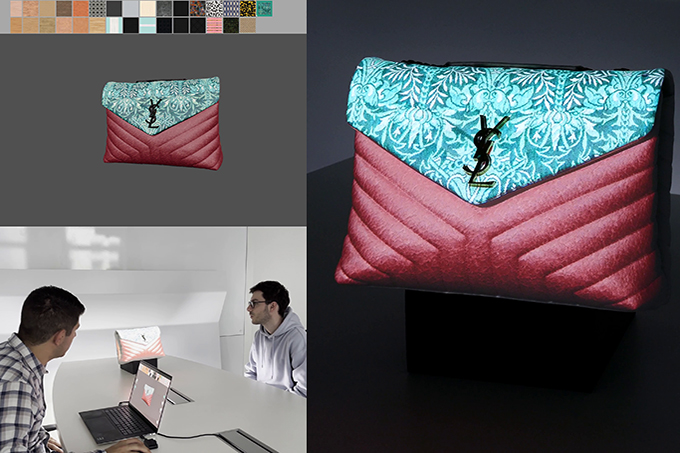

“Da 44 anni scommettiamo sull’internazionalizzazione – spiega il Direttore Generale dell’azienda – per far lavorare il nostro stabilimento in Italia, non certo per spostarlo oltre oceano. Abbiamo società nostre all’estero, in Inghilterra, Olanda, una piccola consociata in Germania, in Indonesia, in Sud Africa, che contribuiscono a creare qui il materiale semilavorato”. Per dirla in parole povere, si tratta di un’organizzazione strutturata in unità specializzate nei diversi processi dello stampaggio di materie plastiche, con sede nelle più disparate località del pianeta. Un pezzo di Omnia in ogni parte del mondo, per creare maschere da lavoro, lastre e tubi, lampade da dentista, pezzi delle Ferrari e livellatori a vite per cantieri navali in grado di sollevare intere imbarcazioni. Il tutto sempre e comunque made in Italy. Fuoco, terrore, risposta e rinascita: l’azienda della famiglia Castiglioni ha chiuso il cerchio rimettendosi in gioco affrontando egregiamente sfide e problematicità. Perché dopotutto, come diceva Mark Twain “il coraggio è resistenza alla paura e dominio della paura, ma non assenza di paura”.